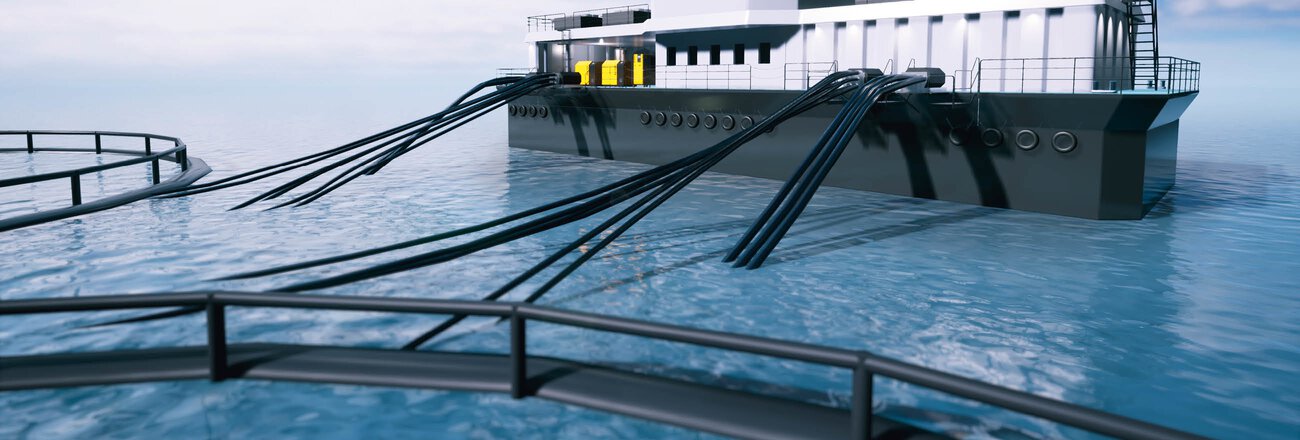

Applications d'air comprimé dans l'aquaculture

Alimentation pneumatique

Les systèmes d'alimentation pneumatiques sont utilisés dans la pisciculture moderne à toutes les étapes, depuis les premiers stades de vie des poissons jusqu'à l'engraissement final, afin de transporter efficacement et en douceur les granulés alimentaires des silos vers les enclos en filet.

Pour nourrir les poissons avec des micro-granulés au cours des premiers stades de leur vie, on utilise généralement un système d'alimentation pneumatique fonctionnant selon le principe du transport en phase dense. Ce procédé nécessite de l'air comprimé à basse vitesse et haute pression pour transporter des aliments d'un diamètre inférieur à 0,5 mm.

À mesure que les poissons grandissent, la taille des granulés augmente également. Les systèmes d'alimentation pneumatiques utilisés pour transporter des granulés alimentaires de petite taille et de taille standard (diamètre > 0,5 mm) utilisent donc le transport à flux léger. Cette méthode nécessite une alimentation fiable en air à haute vitesse et basse pression. Lorsque la récolte approche et que la biomasse des poissons augmente, les besoins alimentaires peuvent augmenter considérablement. L'alimentation fiable en air basse pression devient alors encore plus importante pour assurer une distribution efficace et uniforme de l'alimentation. Cela permet de maximiser la conversion alimentaire, de réduire la concurrence entre les poissons et de favoriser une croissance uniforme des poissons. Pour un fonctionnement fiable et durable d'un système d'alimentation pneumatique, la qualité de l'air à basse pression doit également être élevée.

Puisque l'alimentation représente le principal facteur de coût d'exploitation (OpEx) dans l'aquaculture, l'efficacité et la fiabilité du système d'alimentation pneumatique, y compris l'alimentation en air comprimé ou en air à basse pression, sont essentielles. Elles contribuent à optimiser la conversion alimentaire, à préserver la qualité de l'alimentation, à favoriser la croissance des poissons et à augmenter la productivité globale de l'exploitation.

Solutions KAESER pour systèmes d'alimentation pneumatiques

Les surpresseurs KAESER sont utilisés pour fournir de manière fiable et efficace l'air comprimé à basse pression de haute qualité nécessaire au transport pneumatique des aliments dans l'enclos. KAESER dispose de deux concepts de construction différents qui répondent efficacement aux exigences de ces systèmes d'alimentation pneumatiques : Surpresseur à pistons rotatifs OMEGA et surpresseur à vis SIGMA.

Le surpresseur à pistons rotatifs CB 131 C de la gamme COMPACT a été spécialement conçu pour répondre aux exigences des systèmes d'alimentation automatisés dans l'aquaculture. Ce surpresseur à pistons rotatifs à trois ailettes est équipé du profil OMEGA spécial qui garantit une efficacité énergétique élevée. Tous les surpresseurs à pistons rotatifs de la gamme COMPACT de KAESER sont conçus et construits pour l'efficacité, la fiabilité et la durabilité. Ils nécessitent un minimum d'entretien et de service, et sont donc particulièrement adaptés aux sites aquacoles isolés, tout en garantissant des coûts de cycle de vie les plus bas possible.

Différents facteurs doivent être soigneusement pris en compte dans le choix du surpresseur pour un système d'alimentation pneumatique. KAESER travaille en étroite collaboration avec ses partenaires et équipementiers de l'aquaculture pour développer et fournir des systèmes de surpresseurs très fiables, répondant efficacement aux exigences en matière d'air comprimé à basse pression pour les systèmes d'alimentation pneumatiques. Avec des milliers de surpresseurs utilisés dans le monde entier dans les systèmes d'alimentation pneumatiques, dont certains sont en service en mer depuis 2000, KAESER est un leader du marché dans ce domaine.

KAESER fabrique également une large gamme de compresseurs à vis et de composants pour le traitement de l'air comprimé. Ceux-ci sont parfaitement adaptés pour répondre aux besoins en air comprimé de haute qualité des systèmes d'alimentation pneumatiques qui transportent des microgranulés.

FAQ

Il n'est pas conseillé de concevoir votre propre système d'alimentation. Le transport correct des aliments est très complexe et nécessite une expertise approfondie pour garantir que le système fonctionne efficacement, sans endommager les granulés ni en réduire la qualité. Même si une conception propre peut permettre dans un premier temps de réaliser des économies, celles-ci seraient rapidement compensées par des pertes. Puisque l'alimentation représente le principal facteur de coût dans l'exploitation, les conséquences d'une alimentation endommagée ou de mauvaise qualité seraient clairement perceptibles.

Il est avantageux d'investir dans un système conçu par des professionnels, car il représente le seul moyen de garantir son adéquation aux conditions spécifiques de votre site.

En étroite collaboration avec ses partenaires et les équipementiers du secteur de l'aquaculture, KAESER développe et fournit des solutions de surpresseurs sur mesure. Celles-ci sont parfaitement adaptées aux exigences spécifiques en matière d'air comprimé à basse pression de chaque système d'alimentation pneumatique, garantissant ainsi des performances et une efficacité optimales.

La fiabilité de chaque surpresseur KAESER résulte d'un développement approfondi et d'une fabrication précise.

Comme tous les produits KAESER, les surpresseurs de la gamme COMPACT sont par exemple conçus pour une fiabilité maximale. Chaque compresseur et bloc de surpresseur est fabriqué avec soin par des collaborateurs hautement qualifiés dans les usines allemandes, selon les normes de qualité reconnues de KAESER. Les différents capteurs de la commande interne de surpresseur SIGMA CONTROL en option permettent de surveiller et contrôler tous les paramètres pertinents afin de garantir à tout moment un fonctionnement fiable et efficace. La surveillance et la commande à distance en option contribuent en outre à optimiser la disponibilité du surpresseur.

L'entretien nécessaire d'un surpresseur dépend d'un certain nombre de facteurs. Il peut s'agir du type de technologie de surpresseur utilisée, de la qualité du surpresseur et de son adéquation à l'environnement d'exploitation. De plus, la conception du système, les conditions de fonctionnement prédominantes et la charge de travail ont une incidence sur les travaux de maintenance nécessaires.

Tous les surpresseurs KAESER sont soigneusement conçus et fabriqués afin d'obtenir le coût le plus bas possible du cycle de vie, grâce à des coûts de maintenance et d'entretien minimaux.

Les surpresseurs à pistons rotatifs de la gamme COMPACT, conçus pour faciliter la maintenance, en sont un exemple : toutes les opérations peuvent être effectuées depuis l'avant des unités, ce qui permet une installation peu encombrante, les unités pouvant être placées directement les unes à côté des autres.

Tous les surpresseurs à pistons rotatifs KAESER sont équipés de roues dentées parfaitement coordonnées, de roulements particulièrement durables et de rotors équilibrés avec précision : tout cela contribue à garantir une longue durée de vie et des coûts d'entretien réduits. Cette structure robuste garantit une sécurité de fonctionnement élevée, de longues durées de vie et un entretien minimal.

Évidemment, les surpresseurs de qualité supérieure nécessitent également un entretien. Le réseau de service mondial de KAESER et une logistique avancée des pièces de rechange garantissent une disponibilité continue de l'air soufflant dans le monde entier.